Конструкторы – технологи

Конструкторы – технологи.

Процесс изготовления промышленной оснастки начинается с изготовление формующей оснастки.

Формующая оснастка делается из алюминия, для обеспечения максимально быстрого протекания процессов теплопередачи и теплоотдачи при изготовлении пластиковой упаковки. Скорость теплообмена управляет производительностью формующего изделия оборудования. Чем выше скорость теплообмена, тем выше производительность станка.

Промышленная формующая оснастка отличается от оснастки модельной тем, что для обеспечения технологического процесса на тыльной и боковой поверхности делаются каналы, играющие роль трактов сжатого воздуха. Формующая поверхность оснастки и каналы соединены друг с другом с помощью воздушных отверстий диаметром 0,6 мм.

Задача конструкторов – технологов заключается в том, чтобы на основе компьютерной модели изделия написать программу обработки алюминиевой заготовки для станка ЧПУ. Кроме того, пишется программа для изготовления каналов, на основе принятых в компании стандартов. Также на основе стандартов компании рассчитывается количество отверстий в формующей, для подачи и сброса сжатого воздуха. Количество таких отверстий может достигать 1000 шт.

Заготовки для изготовления формующей оснастки изготавливаются из листов алюминия, соответствующей для каждого изделия толщине, на ленточно - пильном станке.

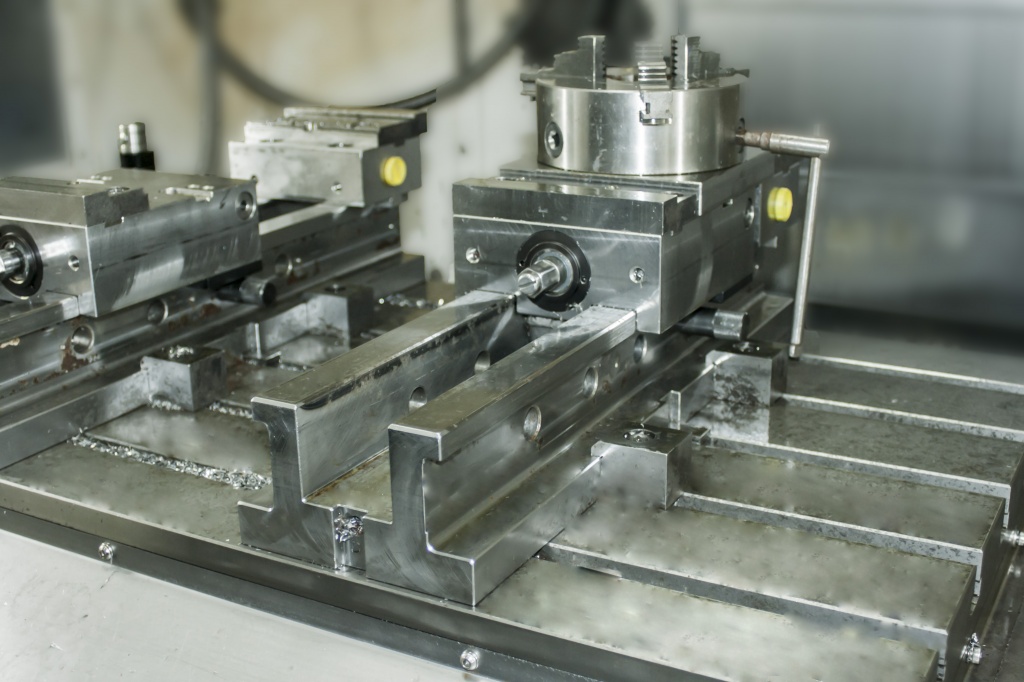

Заготовка устанавливается на стол станка ЧПУ с помощью гидравлических тисов. Во многих случаях установка осуществляется с помощью специальных приспособлений, разработанных в компании. Это позволяет изготавливать многопозиционную оснастку за одну установку заготовки на стол станка ЧПУ.

Для написания программы для станков ЧПУ компанией разработаны стандарты в отношении применяемых инструментов (фрезы, сверла, метчики). Для изготовления промышленной оснастки используется около 250 различных инструментов и приспособлений. Для каждого инструмента в зависимости от типа обрабатываемого материала определены режимы обработки. Все это сведено в базу данных «инструментальная таблица». Данные из этой таблицы являются рецептуальной информацией, которая используется при написании программы изготовления оснастки. Кроме режимов обработки материалов , каждый инструмент характеризуется геометрическими параметрами, такими как длина и диаметр. Замер геометрических параметров осуществляется с помощью контрольно измерительной системы «Ренешоу». Эта же система используется для калибровки параметров станка и контроля за ключевыми размерами элементов промышленной оснастки. Все данные о геометрических параметрах инструмента сведены в базу данных. Эта информация также имеет рецептуальный характер и является ключевой информацией для написания программ для станков ЧПУ.

Последовательность технологических операций от параметров заготовки, информации об инструментах и ключевых размеров оснастки и ее элементов сведены в технологическую карту, которая является подробной инструкцией оператору по изготовлению оснастки. Причем, для каждого изделия (оснастки или её элементов) технологическая карта индивидуальна.

В основе подготовительной работы для написания технологической карты является результатом разработки стандартов компании, связанных со структурой упаковки, классификации её элементов, классификация связи между элементами, практических способов достижения требуемых результатов, комплиментарность конструкции упаковки и технологии её изготовления.

В целом постоянная работа над совершенствованием стандартов компании связанных с процессом изготовления промышленной оснастки привела к тому, что существенно отличающуюся друг от друга промышленную оснастку стало возможным изготавливать с помощью стандартных процедур. Это обстоятельство позволило автоматизировать процессы подготовки информации для изготовления оснастки и минимизировать время для формирования технологических карт.

После установки заготовки на стол станка ЧПУ и запуска программы, вся остальная работа выполняется в автоматическом режиме .

В целом же можно утверждать , что работа по переводу условной информации в рецептуальную при составлении справочников и баз данных, а также стандартизация технологических операций привело к существенному сокращению времени на изготовление формующей оснастки и устранения грубых ошибок при ее обработке.

После того, как оснастка изготовлена на станке ЧПУ, в ней сверлятся отверстия, соединяющие каналы с формующей поверхностью. Формующая поверхность оснастки может содержать большое количество сложных элементов, представляющих собой орнамент или ребра жесткости. Эти элементы всегда содержат микрозаусенцы , а в отдельных случаях и следы от фрез. Эти выступы на поверхности формующей оснастки настолько мелкие, что их удаление обычными методами невозможно. В то же время , как показывает практика микрозаусенцы существенно ухудшают внешний вид изготовленной на такой оснастки пластиковую упаковку . Для удаления микрозаусенец с поверхности оснастки в нашей компании применяется голтовка.

Операция голтования заключается в обработке поверхности металлической детали мелкими голтовочными телами в условиях вибрации. За счет трения голтовочных тел о поверхность металла микрозаусенки снимаются, а сама поверхность становиться абсолютно гладкой. Замеры шероховатости показывают , что данный показатель после обработки металлического изделия существенно снижается.

Помимо формующей оснастки , промышленная оснастка для термоформования содержит и технологическую оснастку. Технологическая оснастка включает в себя опорную плиту, бандажную , в отдельных случаях дополнительную опорную рамку, а также ленточные ножи.

Для изготовления технологической оснастки используется сталь. Сам процесс изготовления технологической оснастки мало чем отличается от изготовления формующей оснастки. Существенным отличием является набор инструментов, а также справочники и базы данных, которые содержат условия обработки стали, а не алюминия. Кроме того, обработка стали происходит намного медленнее , чем обработка алюминия.

Другим существенным отличием технологической оснастки являются требования по точности изготовления деталей, поэтому помимо фрезерной обработки , элементы технологической оснастки подвергаются шлифованию. Цель шлифования - обеспечить плоскостность оснастки.

В соответствии со стандартами нашей компании отклонения от идеальной плоскостности должны составлять 0,025 мм на длине 800 мм. Шлифование осуществляется на шлифовальном станке ЧПУ и позволяет достигать точности в несколько микрон при длине заготовок 1 метр.

Операция шлифования необходима для проведения регламентных работ с промышленной оснасткой в период ее эксплуатации. Дело в том , что в процессе длительной работы ухудшается такая ее характеристика как плоскостность. Поэтому это свойство оснастки время от времени необходимо восстанавливать. Восстановление осуществляется путем шлифования опорных плит и опорных рамок до достижения требуемых технических параметров.

Другим важным элементом промышленной оснастки являются вырубные ножи. Вырубные ножи для промышленной оснастки изготавливаются из режущих линеек, которые нашли широкое применение, в различного рода, вырубных станках и приспособлениях. Удобство режущих линеек состоит, прежде всего, в том, что они одноразовые. По мере того, как они тупятся в процессе работы, они не восстанавливаются путем заточки, а просто выбрасываются, а в замен их устанавливаются новые.

Другим важным преимуществом использования вырубных ножей , изготовленных из режущих линеек заключается в том, что современные технологии их изготовления позволяет придать им любую форму , а также конструкцию в которую могут входить как вырубные, так и обеговочные ножи.

Вырубные ножи из режущих линеек изготавливаются по специальной программе на станке ЧПУ. Все параметры такого ножа заносятся в базу данных. Информации из существующей базы данных достаточно , чтобы в любой момент, за несколько минут изготовить новый нож и заменить старый.

После того, как элементы промышленной оснастки изготовлены , осуществляется ее сборка. Оснастка, в процессе, сборки требует определенного обращения с ней. Дело в том , что вес готовой промышленной оснастки может быть порядка 250 кг. Поэтому нами были разработаны специальные сборочные столы, которые обеспечивают выполнение подобной работы без применения особых физических усилий.

После сборки оснастка отправляется на производство.

При представлении подразделения конструкторов – технологов основное внимание было уделено ключевым операциям, процессным и системным подходам, связанных с конструированием и изготовлением промышленной оснастки. Такой подход за счет комбинации методов позволяет разрабатывать и изготавливать оснастку любой сложности, при соблюдении целесообразности.